3. Muestreo de minerales

Generalidades

El muestreo de los minerales ya sea cuando estos se hallan in situ o han sido depositados por diversas causas y condiciones en un lugar ajeno a su origen, incluida la mano del hombre, es un aspecto muy importante que nos permitirá obtener resultados eficientes en actividades como la exploración de yacimientos mineros, evaluación de prospectos, proyectos mineros, explotación de la mina, etc., tanto por lo que se refiere al sistema en si como a la importancia desde el punto de vista económico.

Es necesario estar consciente que, a no se por casos excepcionales, el material depositado tendrá una distribución heterogénea tanto en tamaño como en leyes. Esta condición en muchas ocasiones puede ser producida a propósito con el fin de desviar los resultados del muestreo. también hay que tomar en cuenta que a menudo no hay espacio suficiente para el deposito del mineral y, por lo tanto, para su muestreo.

Como la única manera de conocer el material es por medio de análisis, se deberá iniciar el trabajo con la extracción de ejemplares representativos del lote, tanto en tamaño como en el resto de características.

Definición de términos

Los términos mas comunes a emplear en el muestreo son:

Esquema de muestreo: secuencia de operaciones selectivas (muestreo) y no selectivas (operación) realizadas sobre un lote y terminando con la extracción de una o varias muestras para su análisis físico o químico.

Etapa de muestreo: proceso selectivo implementado sobre una porción dada de material (lote original o muestra previa) para reducir su volumen sin alterar (demasiado) sus características físicas o químicas.

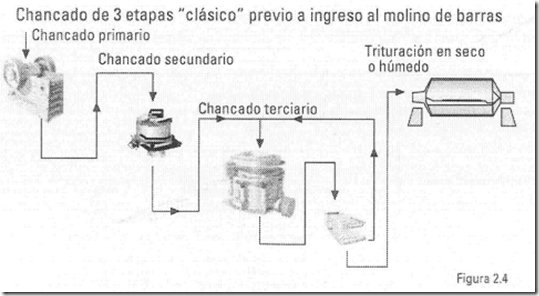

Etapa de preparación: secuencia de operaciones no selectivas, tales como transferencia, quebrado, molido, secado, mezclado, etc., aplicadas sobre una porción (lote o muestra) para llevarlas en forma conveniente a la siguiente etapa de proceso.

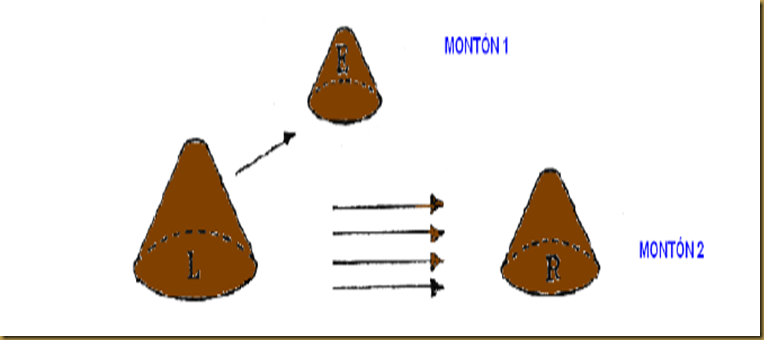

Lote “L”: una porción de materia cuya composición debe ser estimada. Puede referirse desde cantidades del millón de toneladas hasta un frasco de 50 gramos.

Partícula o fragmento “F”: unidad compacta e indivisible durante una operación de selección. Un aglomerado puede actuar como partícula durante una etapa de muestreo.

Incremento “I”: un grupo de partículas extraídas de un lote en una sola operación de extracción del dispositivo del muestreo.

Muestra “S”: Una parte del lote obtenida por la unión de varios incrementos o fracciones del lote destinada a representarlo en operaciones futuras. Solo puede llamarse muestra a la porción representativa del lote.

Rechazo de muestreo “R”: complemento de la muestra, por definición: R=L-S

Muestra de laboratorio: muestra con peso conveniente que se entrega a laboratorio, en donde se realiza una mayor preparación y análisis.

Muestra de análisis: es la ultima del esquema de muestreo que se envía como un todo para someterse a un proceso analítico.

Objetivo

Es obtener una porción del lote original que lo represente lo mas completamente posible en la propiedad (física o química) que se desee evaluar.

Se deben buscar resultados precisos y reproducibles. Los equipos y dispositivos que se empleen deben poseer las características necesarias para cumplir los objetivos.

Análisis de componentes físicos y químicos

El propósito del muestreo es preparar una o varias porciones de material para su estudio o análisis, La teoría del muestreo de materia en forma de partículas comprende las proporciones o porcentajes de los componentes físicos, mientras que el ensaye determina el porcentaje de los componentes químicos.

Los componentes físicos pueden ser activos o pasivos:

Activo: cuando entra en la definición de la porción a ser estimada

- Un grupo de minerales cuando se estima la composición química o mineralógica del lote

- Un grupo de tamaños cuando se estima el análisis de tamaños de lote

- La fase solida y la fase liquida cuando se estima la concentración de una pulpa.

Pasivo: cuando no entra en la definición de la porción a ser estimada

- El fluido de los intersticios cuando se estima la composición química o mineralógica o la distribución de tamaños.

- El aire de los intersticios cuando se estima el contenido de humedad de un solido.

Al componente físico o químico cuya proporción debe estimarse se le llama “componente critico” y su proporción se llama “contenido critico”, el cual se conoce comúnmente como “ley” o “porcentaje” y se representa por “a”.

El análisis es entonces la estimación del contenido critico y puede ser:

- Distribución de tamaños (granulometría)

- Contenido de humedad

- Concentración de solidos en una pulpa

- Ensaye de oro y plata

- Análisis químico de algún elemento.

Errores de muestreo

Son aquellos que se producen como consecuencia de la ejecución del muestreo. Esto se debe a que como se manifestó anteriormente, un determinado lote de mineral presenta una distribución heterogénea tanto en tamaños de partícula como en leyes. Asimismo, intervienen otros factores como la extracción de las muestras de un determinado lote y su preparación hasta obtener la muestra para el proceso analítico (ensaye químico, pruebas metalúrgicas, etc.)

Para el análisis de los errores se usan las operaciones que causan errores, tales como:

- Operaciones de muestreo: son todas aquellas que contribuyen al error total de muestreo, TE.

- Operaciones analíticas: son las que generan el error de análisis AE, tales como ensaye, análisis de humedad, granulometría, % de solidos en pulpa.

Error de estimación total

El error de estimación total OE involucra todos los errores tanto de preparación como de análisis:

- Error total de muestreo, TE: considerando al muestreo en su sentido mas amplio, esta se realiza como una secuencia de etapas de reducción de tamaño de los fragmentos y de la cantidad de los mismos.Es el resultado de todos los errores que se tienen en cada etapa. TE=TE1+TE2+…+TEn

- Error de análisis, AE: involucran las operaciones analíticas tales como ensaye,análisis de humedad, granulometría, porcentaje de solidos en pulpa,etc..

En resumen, el error de estimación total (OE) esta compuesto por la suma de todos los errores de muestreo y el error de análisis:

OE=TE + AE, donde

TE = FE + GE + QE2 + QE3 + WE + DE + EE + PE

Asimismo:

FE : Error fundamental (constitución del mineral: mineralogía)

GE : Error por segregación (distribución de partículas en el lote = heterogeneidad)

QE2 : Error de fluctuación de calidad en un rango grande.

QE3 : Error de fluctuación periódica de la calidad (Ej. acumulación de molinos, etc.)

WE : Error cuantitativo (flujo o pesado = error de pesada)

DE : Error de delimitación del incremento (geometría)

EE : Error de extracción del incremento (regla del rebote)

PE : Preparación (contaminación, perdidas, alteración de composición química, física, equivocación no intencional, acción intencional, fraude)

Teoría de Pierre Gy

Establece como concepto básico que la variabilidad en el análisis de una muestra en un laboratorio depende de la masa de la muestra y la distribución de partículas y sus tamaños en la muestra. Relaciona el error fundamental FE y el error por segregación GE.

Los mayores esfuerzos, incluyendo reducción de tamaño de partículas y distribución heterogénea, son para minimizar FE y GE. La relación entre FE, tamaño de partícula y tamaño de muestra se presentan en la ecuación resumida de Gy:

Donde:

FE^2 : Varianza del error fundamental, %

Ms : Masa de muestra, gramos

λ : Densidad de la muestra, g/cm

d : diámetro máximo de partícula, cm

Error de delimitación (DE):

Es correcta (no hay error) si todos los elementos de la sección transversal se interceptan por el cortador del muestreador durante el miso periodo de tiempo t.

Se distinguen los siguientes tipos de muestreo de partículas:

Muestreo de un flujo que cae: Los cortadores para este tipo de muestreo son: cortadores de trayectoria recta, cortadores de trayectoria circular. En ambos casos se debe tener en cuenta que la geometría del cortador debe de ser la correcta para cumplir lo enunciado línea arriba y no caer en el error.

Muestreo de una corriente en caída libre: En este caso se distinguen las categorías de muestreadores: en movimiento continuo y muestreadores en forma intermitente. Aquí las condiciones de lo correcto se indican que la velocidad del cortador debe permanecer constante durante su viaje a través de la corriente y permanecer uniforme de un incremento al siguiente.

Entre los diversos sistemas de mando usados en los muestreadores se encuentran los siguientes: eléctrico, neumático, hidráulico, magnético y manual.

Muestreo en banda detenida: Es un método común, recomendado por algunas normas internacionales para chequear posibles desviaciones en muestreadores de flujo descendente.

Muestreo en dos dimensiones: Se aplica a carros o vagones con material fino. El muestreo con tubos nunca alcanza delimitación correcta.

Error de extracción del incremento (EE)

Aplica la regla del rebote o del centro de gravedad (posición critica en la cual el fragmento puede caer o no en el incremento cuando es extraído). Es decir, la extracción del incremento es correcta si esta regla es respetada. Establece tres reglas de exactitud de extracción para el ancho y velocidad del cortador.

1era regla de exactitud de extracción

Para d > 3mm, W ≥ W0 = 3dm

Para d < 3mm, W ≥ W0 = 10mm

2da regla de exactitud de extracción

Independientemente del diámetro máximo dm:

con W = n*W0 para n > 1 , V ≤ V0

V = (1 + n) * 0.3, m/s

3ra regla de exactitud de extracción

La solución correcta mas barata se define por W = W0, independientemente de dm, y :

V = V0 = 0.6 m/s

Donde :

d : diámetro máximo de partícula (mm)

W : ancho del cortador

W0 : ancho critico del cortador

W0/dm : factor de proporcionalidad

V0 : velocidad critica del cortador

V0n : Velocidad critica del cortador cuando n = W/W0

Ecuación practica para definir etapas de reducción de tamaño y muestreos sucesivos

Ms = K * d3

Ms : Peso mínimo de muestra, gramos

d : Tamaño máx.. de partículas, cm

K : 125000 problemas comunes

60000 bajo costo

250000 Alta precisión

Se construye la ecuación y = Kx3 y se plotea en papel logarítmico, donde y = Ms ; x = d

Al obtener la recta (línea de seguridad) los valores a la derecha estarán en el lado inseguro y a la izquierda en el lado seguro.

Etiquetas de Technorati:

Muestreo,

Minerales